玻璃钢污水处理设备的全生命周期成本计算及选购注意事项

玻璃钢污水处理设备的全生命周期成本计算及选购注意事项

很多用户选购玻璃钢污水处理设备时,只关注初期采购价,却忽略了设备在整个使用周期(通常 8-10 年)内的运营、维护、更换等成本,导致 “买得便宜、用得贵”。全生命周期成本能更真实反映设备的长期开支,涵盖采购、运营、维护、处置四个核心阶段,掌握其计算方法,才能选到真正性价比高的设备。本文详细拆解玻璃钢污水处理设备全生命周期成本的计算逻辑,并梳理对应的选购注意事项,帮用户明明白白消费。

一、全生命周期成本拆解:四大阶段成本构成,不止 “买设备的钱”

阶段 1:初期采购成本 —— 设备本体 + 配套 + 安装,是基础开支

初期采购成本不仅是设备本体价格,还包括配套附件与安装调试费用,需全额计入。设备本体成本占比最高(约 70%-80%),受材质(如乙烯基酯树脂比普通树脂贵 20%)、处理量(日处理 100 吨比 50 吨贵 60%-80%)、自动化程度(全自动比半自动贵 30%-50%)影响,例如日处理 50 吨的半自动设备本体价约 10-12 万元,全自动则需 15-18 万元。

配套附件成本占比 10%-15%,不可省略。包括格栅网、曝气盘、药剂投加装置等易损件(初期备用套),以及在线监测仪(若需合规)、管道阀门等,日处理 50 吨设备的配套附件约 1-2 万元,若需接入环保平台,在线监测仪额外增加 0.8-1.2 万元。

安装调试成本占比 5%-10%,需结合场地情况计算。平地安装成本较低(日处理 50 吨约 0.5-1 万元),若场地狭小需分体运输、或有地形坡度需加固基础,成本会增加至 1.5-2.5 万元,这部分费用需提前与厂家确认,避免后期加价。

阶段 2:运营成本 —— 电费 + 药剂 + 耗材,是长期 “大头” 开支

电费是运营成本的核心,占比 60%-70%,与设备能耗直接相关。设备功率决定耗电量,例如日处理 50 吨的普通设备功率约 15kW(日均耗电 360 度),带变频系统的设备功率约 12kW(日均耗电 288 度),按工业电费 0.6 元 / 度计算,普通设备年电费约 7.8 万元,变频设备年电费约 6.3 万元,8 年电费差达 12 万元,远超初期差价。

药剂成本占比 20%-25%,与污水类型和处理效果相关。处理生活污水需 PAC(聚合氯化铝)、PAM(聚丙烯酰胺),日处理 50 吨设备每日需 PAC 20kg(2.5 元 /kg)、PAM 0.5kg(15 元 /kg),日药剂费约 57.5 元,年成本约 2.1 万元;处理高油脂污水需额外投加破乳剂,日药剂费增加至 80 元,年成本约 2.9 万元,8 年累计差 6.4 万元。

耗材更换成本占比 5%-10%,按寿命周期更换。格栅网(寿命 1-2 年,单价 200-500 元 / 片)、曝气盘(寿命 2-3 年,单价 150-300 元 / 个)、密封圈(寿命 1 年,单价 50-100 元 / 套),日处理 50 吨设备每年耗材更换约 0.3-0.5 万元,8 年累计 2.4-4 万元,材质差的耗材更换频率更高,成本会增加 50% 以上。

阶段 3:维护成本 —— 故障维修 + 定期保养,易被忽视的隐性开支

故障维修成本与设备质量和售后相关,波动较大。优质设备故障少(年均 1-2 次),若厂家有本地服务站,质保期内免费维修,质保后单次维修约 0.2-0.5 万元;劣质设备故障频繁(年均 5-8 次),无本地售后的话,上门费 + 配件费单次约 0.8-1.5 万元,8 年维护成本差可达 8-10 万元,这部分需在选购时通过售后条款锁定。

定期保养成本是 “预防型” 开支,不可省略。包括每年 1-2 次的设备清洗(如隔油舱、生化池清理,日处理 50 吨约 0.3-0.5 万元 / 次)、传感器校准(在线监测仪校准,约 0.2 万元 / 年)、菌种补充(每年 1-2 次,约 0.3-0.6 万元),日处理 50 吨设备年保养成本约 0.8-1.6 万元,8 年累计 6.4-12.8 万元,规律保养能延长设备寿命,减少故障维修成本。

阶段 4:处置成本 —— 报废拆除 + 环保处理,末期不可忽视的开支

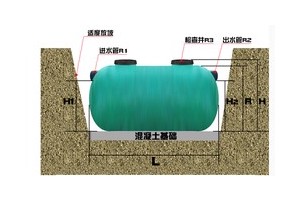

设备报废时的拆除成本,与安装复杂度相关。一体化设备拆除简单(日处理 50 吨约 0.3-0.5 万元),分体式或地埋式设备需开挖、分部件拆除,成本增加至 0.8-1.2 万元,若设备有混凝土基础,还需额外破碎成本(0.2-0.4 万元),这部分可在初期安装时选择易拆除设计,降低末期成本。

环保处置成本,需合规处理废旧部件。玻璃钢外壳、金属配件需交由有资质单位处置,日处理 50 吨设备的环保处置费约 0.2-0.3 万元,若有废弃药剂、污泥,需额外增加 0.1-0.2 万元,不可随意丢弃,避免环保处罚,这部分成本虽低,但需纳入全生命周期计算。

二、全生命周期成本计算方法:简单公式 + 实例,轻松算清总开支

全生命周期成本(LCC)= 初期采购成本 + 运营成本 × 使用年限 + 维护成本 × 使用年限 + 处置成本,其中使用年限按行业平均 8 年计算,各项成本需结合实际参数核算,避免估算偏差。

以 “日处理 50 吨生活污水,选带变频的优质玻璃钢设备” 为例,计算全生命周期成本:

- 初期采购成本 = 设备本体 15 万元 + 配套附件 1.5 万元 + 安装调试 1 万元 = 17.5 万元;

- 运营成本 =(年电费 6.3 万元 + 年药剂费 2.1 万元 + 年耗材 0.4 万元)×8 年 = 8.8 万元 ×8 = 70.4 万元;

- 维护成本 =(年故障维修 0.3 万元 + 年保养 1 万元)×8 年 = 1.3 万元 ×8 = 10.4 万元;

- 处置成本 = 拆除 0.5 万元 + 环保处置 0.2 万元 = 0.7 万元;

- 全生命周期成本 = 17.5+70.4+10.4+0.7=99 万元。

若选 “同处理量的低价普通设备”,计算对比:

- 初期采购成本 = 设备本体 8 万元 + 配套附件 0.8 万元 + 安装调试 0.6 万元 = 9.4 万元;

- 运营成本 =(年电费 7.8 万元 + 年药剂费 2.1 万元 + 年耗材 0.6 万元)×8 年 = 10.5 万元 ×8 = 84 万元;

- 维护成本 =(年故障维修 1 万元 + 年保养 1.2 万元)×8 年 = 2.2 万元 ×8 = 17.6 万元;

- 处置成本 = 拆除 0.5 万元 + 环保处置 0.2 万元 = 0.7 万元;

- 全生命周期成本 = 9.4+84+17.6+0.7=111.7 万元。

可见,低价设备初期省 8.1 万元,但 8 年全生命周期成本反而高 12.7 万元,这就是只看采购价的误区,全生命周期成本才能反映真实性价比。

三、结合全生命周期成本的选购注意事项:避坑 + 省钱,选对设备

注意事项 1:优先选 “节能型设备”,降低运营成本

选购时重点看设备是否带变频控制系统,对比设备功率参数,例如日处理 50 吨设备,选 12kW 而非 15kW 的,虽初期贵 2-3 万元,但 8 年电费省 12 万元,远超差价;同时查看曝气系统、水泵是否为节能型号(如永磁同步电机),进一步降低能耗,运营成本的节省对全生命周期成本影响最大,必须优先考虑。

注意事项 2:确认 “材质与配件质量”,减少维护成本

要求厂家提供玻璃钢材质检测报告(树脂类型、纤维厚度),优先选乙烯基酯树脂(耐腐耐用)、纤维厚度≥10mm 的设备,配件选品牌产品(如格兰富水泵、西门子传感器),虽初期成本增加 1-2 万元,但材质好的设备故障少、配件寿命长,8 年维护成本可省 5-8 万元,长期更划算,避免因材质差导致维护成本失控。

注意事项 3:锁定 “售后保障”,控制隐性维护成本

与厂家签订合同时,明确售后条款:质保期至少 1 年(核心部件 2 年)、本地服务站地址与 24 小时响应时间、质保期内免费保养次数(每年 1-2 次),这些条款能大幅降低后期维护成本。例如有本地服务站的厂家,故障维修上门费可省 0.5-1 万元 / 次,8 年能省 4-8 万元,避免因售后缺失增加隐性开支。

注意事项 4:按需选 “功能配置”,不花冤枉钱

根据污水类型和合规要求选择功能,避免冗余配置。处理普通生活污水,无需加脱氮除磷模块(省 2-3 万元);无远程监控需求,可不选物联网系统(省 0.8-1.2 万元);但需合规时,必须预留在线监测接口(不可省),按需配置能减少初期采购成本,同时避免无用功能增加的运营能耗(如物联网系统需额外耗电),让每一分钱都花在刀刃上。

注意事项 5:计算 “全生命周期成本”,而非只看报价

收到厂家报价后,不要直接对比采购价,而是按 “初期 + 运营 + 维护 + 处置” 的公式,核算 8 年全生命周期成本,再进行对比。例如 A 厂家设备采购价 17 万元,全生命周期成本 99 万元;B 厂家设备采购价 15 万元,全生命周期成本 105 万元,看似 B 厂家采购价低,实则 A 厂家更划算,通过全生命周期成本才能做出正确决策。

四、不同场景的选购建议:结合成本,选适配设备

场景 1:小型社区 / 乡镇医院(日处理≤30 吨,生活污水)

需求:预算有限,合规为主,运营成本敏感。

选购建议:选 “半自动 + 变频节能” 设备,初期采购成本 8-10 万元,8 年全生命周期成本约 50-60 万元,优先选本地有服务站的中小型厂家,控制维护成本,无需复杂功能,满足基础处理与合规即可。

场景 2:中型工厂 / 屠宰场(日处理 30-100 吨,特种污水)

需求:处理达标,运营稳定,长期成本可控。

选购建议:选 “全自动 + 针对性预处理” 设备(如屠宰场加隔油破乳模块),初期采购成本 15-25 万元,8 年全生命周期成本约 80-120 万元,优先选有行业案例的厂家,确保材质耐腐、配件优质,降低后期故障与药剂成本。

场景 3:大型工业园区 / 城市污水站(日处理≥100 吨,复杂污水)

需求:高效处理,智能运维,长期节能。

选购建议:选 “智能变频 + 深度处理” 设备(如 MBR 膜工艺),初期采购成本 30-50 万元,8 年全生命周期成本约 150-250 万元,优先选大型品牌厂家,配备远程监控与故障预警,减少人工与维护成本,通过高效处理降低药剂消耗,实现长期成本优化。

综合来看,玻璃钢污水处理设备的全生命周期成本计算,是避开低价陷阱、选对设备的核心工具,用户需跳出 “只看采购价” 的误区,从初期、运营、维护、处置四个阶段全面核算成本,结合自身需求选择功能适配、节能耐用、售后完善的设备,才能实现 “短期合理投入,长期省钱省心”,确保设备在整个使用周期内高效、经济运行。