安装过程中,如何保护100立方玻璃钢化粪池的罐体结构?

安装过程中,如何保护 100 立方玻璃钢化粪池的罐体结构?

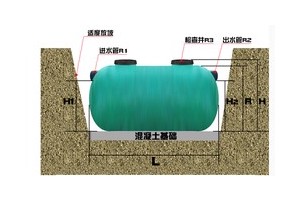

100 立方玻璃钢化粪池因重量轻、耐腐蚀等优势,广泛应用于污水治理工程,但玻璃钢材质存在脆性大、抗冲击性弱的特点,安装过程中若操作不当,易出现罐体划痕、裂缝甚至破损,直接影响设备使用寿命。从运输到场到最终回填固定,每个环节都需采取针对性保护措施,才能确保罐体结构完整,为后期稳定运行奠定基础。

一、运输到场:减少颠簸与碰撞,避免罐体初期损伤

100 立方玻璃钢化粪池多为分段式结构(2-3 段),运输前需对每段罐体进行独立包裹防护。用 5cm 厚的珍珠棉覆盖罐体表面,重点包裹进出水口、边角等易损部位,外层再缠绕 2 层防水篷布,并用绷带均匀固定(绷带间距 50cm),防止运输中篷布滑落,避免罐体与车厢直接摩擦造成划痕。

运输车辆需选择带有减震功能的平板车,罐体放置时需在车厢底部铺设 3cm 厚的橡胶垫,每段罐体之间用木质隔板隔离(隔板厚度≥8cm),防止罐体相互碰撞;运输路线需避开颠簸路段(如未铺装的砂石路),行驶速度控制在 60km/h 以内,转弯、刹车时减速慢行,减少罐体因惯性产生的晃动,避免内部结构受损。

罐体到场后,需在指定区域平稳卸车,禁止直接将罐体从车厢推至地面。卸车时选用 10 吨以上的叉车,叉车货叉需包裹橡胶套(厚度 3cm),从罐体两端平稳托起(托起位置距罐体端部 1.5 米),缓慢放置在预先平整的临时场地(场地铺设碎石垫层,防止地面尖锐杂物划伤罐体),临时存放时罐体之间保持 1 米间距,避免阳光直射(可搭建临时遮阳棚)。

二、基坑准备:平整基底与防护,杜绝罐体底部损伤

基坑开挖完成后,需对基底进行彻底清理与平整,避免尖锐杂物硌伤罐体底部。用人工清理基底残留的碎石、砖块等硬物,再用小型压路机(吨位≤1.5 吨)将基底压实(压实度≥90%),最后铺设 20cm 厚的级配砂石垫层(粒径 5-10mm),垫层表面用刮尺找平,平整度误差控制在 5mm 以内,确保罐体底部受力均匀,无局部凸起导致的应力集中。

若基坑底部存在局部松软区域(如沙质土凹陷),需进行专项处理。先将松软区域开挖至硬土层,深度不小于 30cm,再用 C15 混凝土浇筑填充(浇筑面积比凹陷区域大 50cm / 边),混凝土养护 7 天后,表面铺设与周边平齐的砂石垫层,防止罐体安装后因基底沉降导致底部开裂;基坑周边需设置临时防护栏(高度 1.2 米),禁止施工人员随意丢弃杂物,避免硬物掉入基坑砸伤罐体。

冬季施工时,基坑底部需做好防冻处理,防止冻结土壤损伤罐体。若基底土壤已冻结,需用热风枪或蒸汽管道对土壤进行融化(融化深度≥50cm),待土壤温度回升至 5℃以上后,再铺设砂石垫层;垫层铺设完成后,在垫层表面覆盖一层塑料薄膜,防止基坑周边冰雪融化渗入垫层,导致垫层含水率过高影响稳定性,间接保护罐体底部不受潮变形。

三、吊装作业:规范吊点与索具,防止罐体变形损伤

100 立方玻璃钢化粪池吊装前,需确认罐体吊点位置,禁止随意选择吊点导致罐体开裂。分段式罐体的吊点通常为厂家预设的预埋吊耳(每段罐体 2 个吊耳,对称分布),吊装前需检查吊耳焊接处是否牢固(无虚焊、漏焊,焊缝高度≥8mm),若吊耳存在锈蚀或损伤,需更换新吊耳并重新焊接,确保每个吊耳承重能力≥10 吨。

吊装索具需选用柔性材料,避免刚性索具挤压罐体。优先使用 2 根 50 吨以上的柔性吊带(宽度 20cm),吊带与罐体接触部位包裹 2cm 厚的橡胶垫,禁止使用钢丝绳直接捆绑罐体(若需辅助固定,钢丝绳需套上橡胶管);吊带长度需一致,确保罐体吊装时保持水平,避免单侧受力导致罐体倾斜变形,吊装高度距地面不超过 1.5 米,防止罐体意外坠落造成严重损伤。

吊装过程中需控制速度与周边环境,避免罐体碰撞障碍物。吊车起吊时速度≤0.5m/min,待罐体离开地面 30cm 时暂停,检查索具受力是否均匀、罐体是否倾斜,确认无问题后缓慢移动;吊装路线需提前清理障碍物(如脚手架、管材),罐体移动时周边 5 米范围内禁止站人,安排 2 名信号员(分别位于基坑两侧),用对讲机实时指挥吊车操作,确保罐体精准对位,无碰撞风险。

四、拼接组装:轻柔操作与密封,保护接口结构完整

分段式玻璃钢化粪池拼接时,需避免暴力操作导致接口破损。拼接前用清水冲洗接口表面,去除沙尘与杂物,再用砂纸(80 目)轻轻打磨接口外侧(打磨宽度 10cm),增强粘结剂附着力,打磨时力度适中,避免打磨过深露出玻璃纤维层;接口处的密封圈需用温水浸泡软化(水温 20℃),轻轻套在接口凹槽内,禁止用力拉扯密封圈导致变形,影响密封效果。

粘结剂涂抹需均匀,避免过量或不足导致接口损伤。选用玻璃钢专用粘结剂(需符合 GB/T 1446-2005 标准),用刮板在接口内侧均匀涂抹,厚度控制在 1-1.5mm,涂抹范围覆盖整个接口面,无漏涂、堆积;拼接时将两段罐体缓慢对接(对接速度≤5cm/s),若对接时遇到阻力,需检查接口是否有异物或密封圈错位,禁止强行推顶罐体,避免接口开裂。

拼接完成后需进行临时固定,防止罐体移位导致接口受力。用 4 根 φ10mm 的镀锌钢管(长度 2 米)对称支撑在罐体两侧(支撑点距接口 1 米),钢管一端固定在基坑周边的混凝土桩上,另一端用橡胶垫与罐体接触,支撑力度以罐体无晃动为宜;待粘结剂完全固化(常温下 24 小时,冬季需延长至 48 小时)后,再拆除支撑钢管,避免过早拆除导致接口变形。

五、基坑回填:分层压实与缓冲,避免罐体侧向挤压

基坑回填是保护罐体结构的关键环节,需控制回填材料与压实力度,防止罐体受挤压变形。回填材料选用素土(含泥量≤10%,不含粒径>5cm 的石块、砖块),若土壤中含有尖锐杂物,需提前过筛处理;回填时从罐体两侧对称回填,禁止单侧回填导致罐体倾斜,每层回填厚度≤30cm,避免一次性回填过厚造成罐体侧向压力过大。

压实设备需选用轻型机械,避免重型压路机直接碾压罐体。罐体周边 30cm 范围内采用蛙式打夯机(吨位≤0.5 吨)压实,压实次数为 3-4 遍,压实度≥93%;远离罐体区域可使用 1.5 吨以下的小型压路机,行驶速度≤2km/h,碾压方向平行于罐体轴线,禁止压路机直接靠近罐体行驶,防止机械碰撞或过度挤压导致罐体凹陷。

回填至罐体顶部时,需采取专项保护措施,避免顶部受压损伤。当回填土高度达到罐体顶部 10cm 时,铺设一层 20cm 厚的聚苯板(密度≥18kg/m³)作为缓冲层,聚苯板接缝处用胶带密封,再继续回填素土;回填至与地面齐平时,禁止在罐体顶部堆放重型材料(如钢材、水泥),也禁止大型车辆在罐体顶部行驶,防止罐体顶部承受过大荷载导致开裂。

六、特殊场景:针对性保护,应对复杂安装环境

在戈壁、盐碱土等复杂环境安装时,需额外加强罐体防护。戈壁地区基坑周边多碎石,回填前需在罐体外侧包裹一层 3cm 厚的橡胶板,橡胶板用尼龙绳固定(绳间距 30cm),防止碎石挤压划伤罐体;盐碱土地区回填时,需在罐体周边 1 米范围内铺设防盐碱隔离膜(厚度≥0.5mm),隔离膜与罐体之间预留 5cm 间隙,避免隔离膜直接贴合罐体影响散热,同时隔绝盐碱成分侵蚀罐体。

夏季高温环境下安装,需防止罐体因高温暴晒出现材质老化。罐体吊装与拼接时,避开正午高温时段(11:00-15:00),选择清晨或傍晚作业;临时存放的罐体需搭建遮阳棚(棚高 3 米,采用彩钢板覆盖),避免阳光直射导致罐体表面温度过高(不超过 40℃),防止材质变脆易损;回填时可在罐体顶部覆盖一层湿土工布,降低罐体温度,减少热胀冷缩对结构的影响。

总之,100 立方玻璃钢化粪池安装过程中的罐体保护,需贯穿运输、基坑、吊装、拼接、回填全流程,针对每个环节的风险点采取针对性措施。只有严格规范操作,避免碰撞、挤压、暴晒等损伤,才能确保罐体结构完整,充分发挥玻璃钢化粪池的性能优势,延长设备使用寿命,保障污水治理工程的整体质量。